— 产品中心 —

PRODUCT CENTER 全国客服电话

15896803999

全国客服电话

15896803999

地址:河南安阳滑县先进制造业开发区湘江路与富民路交汇处西北角

电话:0372-8112798

手机:15896803999 闫先生

邮箱:hxljc@hxljc.com

华泰亚临界萃取是指物料在低沸点、低温环境溶剂中的萃取过程。通过溶剂的一定时间萃取浸泡,油脂类物质溶入溶剂中,经过固液分离、混合油蒸发、脱出溶剂工艺后得到2种产品:油脂类物质(包括色素、甾醇、Ve、角鲨烯等有益成分)、低变性固形物(粕)。

产品详情

叶黄素(xanthophy)主要是从万寿菊花中提取的一种天然色素,是一种无维生素A活性的类胡萝卜素,其用途非常广泛,主要性能在于它的着色性和抗氧化性。叶黄素还可以应用在化妆品、饲料、医药、水产品等行业中。近年来越来越趋向于从天然植物中直接提取叶黄素,其主要来源为万寿菊叶黄素。

万寿菊颗粒进行万寿菊油膏加工优点:

1、油膏比颗粒更容易保存,色价损失小;

2、油膏厂投资比较低,一般情况下投资250~400万就能达到每日加工20吨~30吨万寿菊颗粒;

3、加工油膏利润稳定;

4、颗粒、油膏多产品经营可以规避风险。

一、河南华泰智能装备公司为客户定制各种加工规模万寿菊叶黄素油膏成套设备。

原料为万寿菊颗粒,日处理颗粒量可以为5吨、10吨、15吨、20吨、30吨、50吨、100吨。

二、万寿菊叶黄素油膏车间规划建设

1、工程名称:5-50TPD万寿菊颗粒亚临界提取叶黄素生产线设备工程

2、项目规模:5-50TPD万寿菊颗粒亚临界萃取叶黄素油膏车间。

3、工程内容

3.1 提供全套工艺设计、设备选型及布置;

3.2 提供配套生产线的配电电气系统及设备照明;

3.3 提供配套生产线的厂房土建条件图设计(不含施工);

3.4 提供设备安装、管道连接、电气安装、调试及售后技术服务。

三、亚临界萃取万寿菊油膏技术优势

1、加工成本低

由于提取万寿菊油膏溶剂消耗8kg/t原料,不需要蒸汽,只需要80℃热水即可,生产成本一般在380元/吨原料左右。

2、万寿菊叶黄素质量

2.1、提取率:液化丁烷亚临界萃取万寿菊,叶黄素的提取率≥97%。

2.2、反式叶黄素:由于溶剂(沸点-0.5℃)提取万寿菊叶黄素是在常温(<45℃),脱除溶剂是在低温(<55℃)、真空(-0.085Mpa)下很短时间内进行的,所以色素浸膏脱除溶剂时不会被氧化或碳化,所得的色素保存率高,反式叶黄素素含量高(一般在70以上),质量较好,色素中溶剂残留低。

3、万寿菊粕质量

液化丁烷溶剂萃取万寿菊时粕脱除溶剂的温度一般在45℃~50℃,真空(-0.085Mpa)下进行的,所得的粕中蛋白质基本没有破坏,水份低。可广泛用于饲料中,深受养殖户欢迎;也有用于食品中,售价较高。

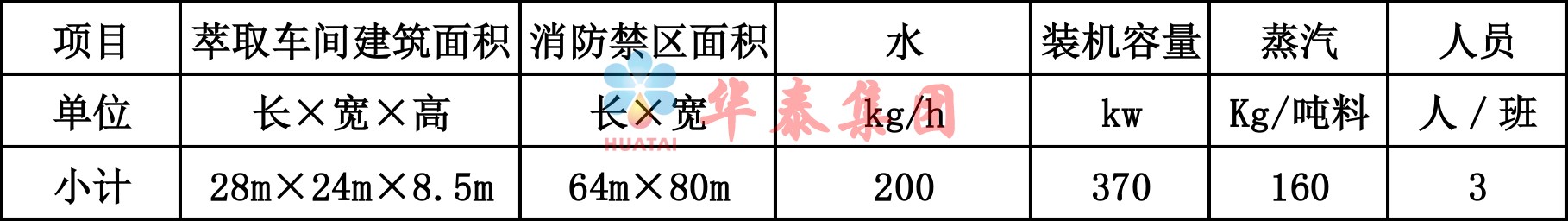

四、亚临界萃取万寿菊油膏车间概况

1、建筑面积等

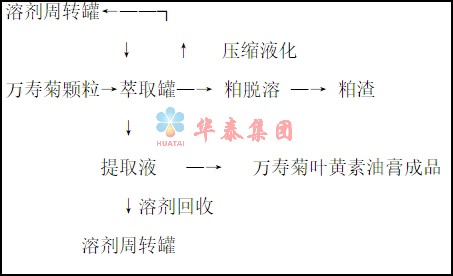

2、工艺流程简介

2.1发酵造粒:(客户自备)

鲜花→发酵→榨水→粉碎→烘干→造粒

2.2亚临界萃取车间:

该工艺的基本原理是:在常温和一定压力下(0.3MPa—0.8MPa),用液化丁烷逆流萃取万寿菊颗粒,然后使提取液和粕中的溶剂减压汽化,汽化后的溶剂气体再经过压缩机压缩、冷凝液化后循环使用。脱溶过程中因溶剂汽化所需吸收的热量一部分来自系统本身,另一部分由供热系统供给。

萃取工序:首先把颗粒输送到存料箱,然后绞龙进入萃取罐。在萃取罐中物料与溶剂形成一个逆流萃取过程。刚进入的物料用高浓度的提取液浸泡,随后提取液浓度依次降低,最后用新鲜溶剂浸泡。萃取次数为4~6次;萃取时间为120—180分钟,萃取温度45℃,萃取后粕中叶黄素残留0.5%以下,提取液浓度为20~25%。

粕脱溶工序:湿粕在萃取器内,间接蒸汽蒸脱溶剂,先用压缩机减压脱溶,到达一定的压力后再用真空泵负压脱溶,使粕中溶剂基本蒸出。经脱溶处理后的粕残溶为700ppm以下,粕含水12%以下,出粕温度为40℃左右,可经输送设备送入粕库进行计量、打包后储藏。

提取液处理工序:

从萃取罐抽出的提取液经提取液过滤器和提取液罐去除粕沫后,浓缩罐减压脱除溶剂,出来色素油膏残溶为500ppm以下,温度为55℃。提取液浓缩系统在负压下操作,以保证提取液在较低温度下的脱除溶剂。

溶剂回收工序:萃取罐、蒸发器的溶剂蒸汽由各自所配置的压缩机、压缩液化后进入冷凝器进行冷凝。被冷凝的溶剂回收到溶剂周转罐循环使用,不凝的尾气再经过尾气处理进行排空。

3、工程工期

设备制作、安装、调试周期为4月。

五、主要经济技术指标

1、造粒车间(甲方自备)

1.1造粒车间产品技术性能指标如下:

1.1.1 要求入浸含水: ﹤11%

1.1.2 要求入浸饼粒度: Φ3~5颗粒

2、亚临界萃取车间

2.1萃取车间产品技术性能指标如下:

2.1.1 粕中残溶: ≤700ppm(试验合格)

2.1.2 粕中含水: ≤12%

2.1.3 粕中叶黄素残留: ≤0.5%

2.1.4 叶黄素总体收率: ≥97~98%

2.1.5 油膏残溶: ≤500ppm

2.2 萃取车间技术经济指标

2.2.1 电耗:吨料电耗≤130KWh(含室外循环水系统、溶剂库系统)

2.2.2 汽耗:吨料汽耗≤160Kg

2.2.3 溶耗:吨料溶耗≤8Kg(液化丁烷)

2.2.4 水耗:冷却水循环量为50M3/h,每小时补充水量0.1~0.15M3

3、公用工艺条件

3.1循环冷却水:

3.1.1温度: 给水28℃,回水33℃

3.1.2水压: 0.3Mpa

3.1.3硬度: ≤10德国度

3.1.4无腐蚀、无悬浮杂质。PH6.5-8.5,符合食品工业卫生要求。

3.2饱和蒸汽:(或热水炉)

压力: ≥0.4Mpa

3.3压缩空气:

3.3.1温度: ≤40℃

3.3.2压力: ≥0.6MPa

3.3.3最大含油:0.1mg/m3

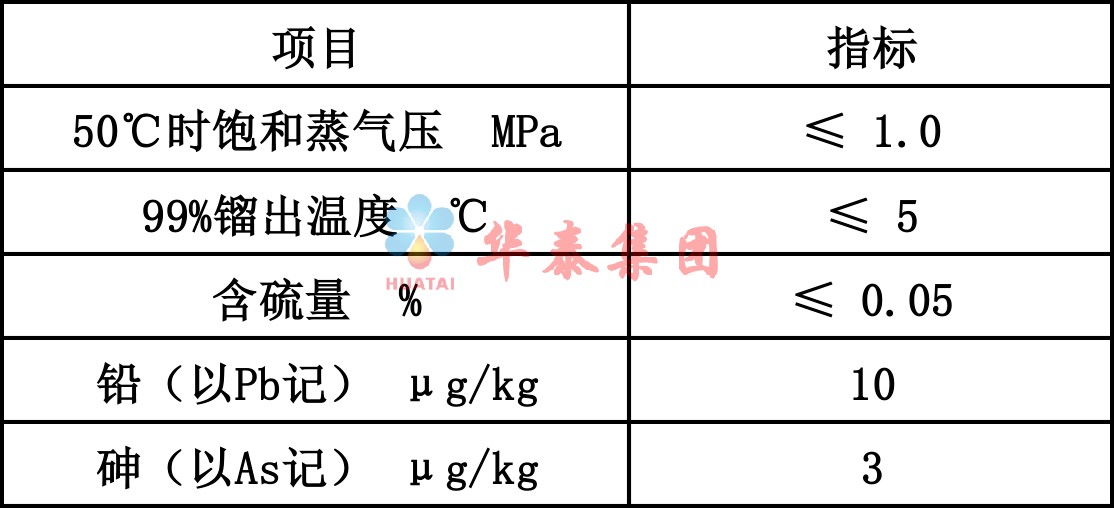

3.4溶剂:

液化丁烷,密度(20℃)为0.579×103kg/m3,沸点-0.5℃

上一篇:花生四烯酸设备

下一篇:米糠蛋白亚临界低温萃设备

发货动态

相关推荐

在线留言